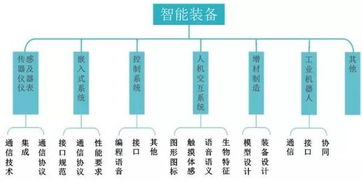

在線配置器與智能CAD模型 加速智能制造裝備夾持系統設計

在智能制造快速發展的今天,裝備及技術的設計效率直接關系到產品的上市周期與企業的市場競爭力。其中,夾持系統作為智能制造裝備中實現精準定位、穩定加工的關鍵功能模塊,其設計的優化與提速顯得尤為重要。結合在線配置器與智能CAD(計算機輔助設計)模型的先進設計方法,正成為最大限度地縮短夾持系統設計時間、推動智能制造裝備高效創新的核心技術路徑。

一、傳統設計流程的瓶頸與挑戰

傳統夾持系統的設計通常依賴于工程師的豐富經驗、反復的手工計算與繁復的CAD建模過程。從需求分析、方案構思、零部件選型、三維建模到干涉檢查、模擬驗證,整個流程不僅耗時費力,而且極易因人為疏忽或溝通不暢導致設計返工,延長了裝備的整體研發周期。在個性化定制需求日益增長的智能制造領域,這種模式難以滿足快速響應、柔性配置的市場要求。

二、在線配置器:實現快速選型與方案生成

在線配置器的引入,為夾持系統的初期設計階段帶來了革命性變化。它通常是一個基于Web的交互式平臺,集成了豐富的產品庫、設計規則與知識引擎。用戶(設計師或客戶)可以通過直觀的圖形界面,輸入或選擇基本的工藝參數(如工件尺寸、材質、加工力、精度要求等),系統便能自動匹配或推薦合適的夾持器型號、定位元件、動力源(氣動、液壓、電動)等標準組件,并實時生成可行的配置方案。

這種方式的優勢在于:

- 降低專業門檻:非專家用戶也能通過引導式操作完成基礎設計。

- 提升決策速度:實時反饋與可視化展示,使方案對比與確定更加高效。

- 確保標準化與準確性:內置的規則避免了選型錯誤,促進了零部件的標準化使用。

- 無縫對接后續流程:生成的配置數據可直接輸出,為智能CAD模型提供準確的輸入。

三、智能CAD模型:驅動自動化與協同化設計

智能CAD模型是更深層次的設計加速器。它超越了傳統靜態三維模型,是一種集成了參數、規則、關系及設計意圖的數字化載體。在與在線配置器結合的應用中,其價值凸顯在以下幾個方面:

- 參數化與自動化建模:基于在線配置器輸出的配置參數(如型號、尺寸、行程),智能CAD模型能自動驅動三維模型的更新與重建,瞬間生成對應的詳細三維裝配體,省去了大量重復性建模工作。

- 關聯設計與實時驗證:模型中的零部件之間建立了智能關聯。當某個關鍵尺寸被修改時,相關的零件及裝配關系會自動調整。可集成簡單的運動仿真或力學分析功能,在設計早期就對干涉、行程、受力情況進行初步驗證,提前發現潛在問題。

- 知識嵌入與重用:將成熟的設計經驗、企業規范、最佳實踐以規則或模板的形式固化在智能模型中。新項目可以直接調用或適配已有智能模塊,實現設計知識的快速重用與傳承,顯著提升設計質量與一致性。

- 促進協同與數據連貫:智能CAD模型作為統一的數據源,可以方便地在設計團隊、工藝部門、供應商之間共享和傳遞。任何修改都能實時同步,確保了從概念設計到生產制造數據的一致性,減少了信息孤島和轉換錯誤。

四、集成應用:構建高效設計閉環

將在線配置器與智能CAD模型深度融合,能夠構建一個從需求到數字化樣機的快速設計閉環。用戶在線完成配置和方案確認后,一鍵即可觸發智能CAD系統生成對應的、包含完整工程信息的數字模型。該模型可直接用于:

- 生成詳細的工程圖紙與物料清單(BOM)。

- 進行更深入的有限元分析(FEA)或動力學仿真。

- 導入到制造執行系統(MES)或直接驅動數控編程,為后續的加工、裝配提供精準數據基礎。

五、對智能制造裝備設計的意義與展望

這種設計模式的推廣,其意義不僅在于縮短了夾持系統本身的設計時間(通常可從數天或數周壓縮至數小時甚至更短),更深層次地推動了智能制造裝備設計的數字化轉型。它使得裝備設計更加柔性化、模塊化和服務化,能夠快速響應小批量、多品種的生產需求,是構建未來智能工廠中可重構生產系統的重要基石。

隨著人工智能、云計算和數字孿生技術的進一步融合,在線配置器將變得更加智能,能夠提供更優化的綜合解決方案;智能CAD模型也將進化成具備更強學習能力和預測性能的數字孿生體,在設計階段就能高保真地模擬和預測裝備在真實物理環境中的表現,從而實現真正意義上的“第一次就做對”,將智能制造裝備的設計效率與創新水平推向新的高度。

如若轉載,請注明出處:http://m.longyudf.cn/product/59.html

更新時間:2026-01-31 13:54:48